TECHNOLOGIE

Nur mit perfekten Werkzeugen sind optimale Produktionsprozesse möglich. Und genau für dieses Ziel entwickelt boeck immer wieder neue Werkzeug-Lösungen, die Maßstäbe setzen.

01

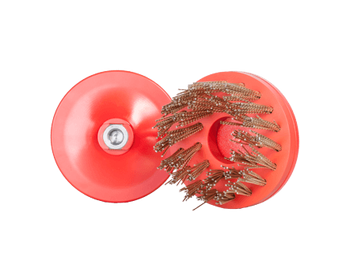

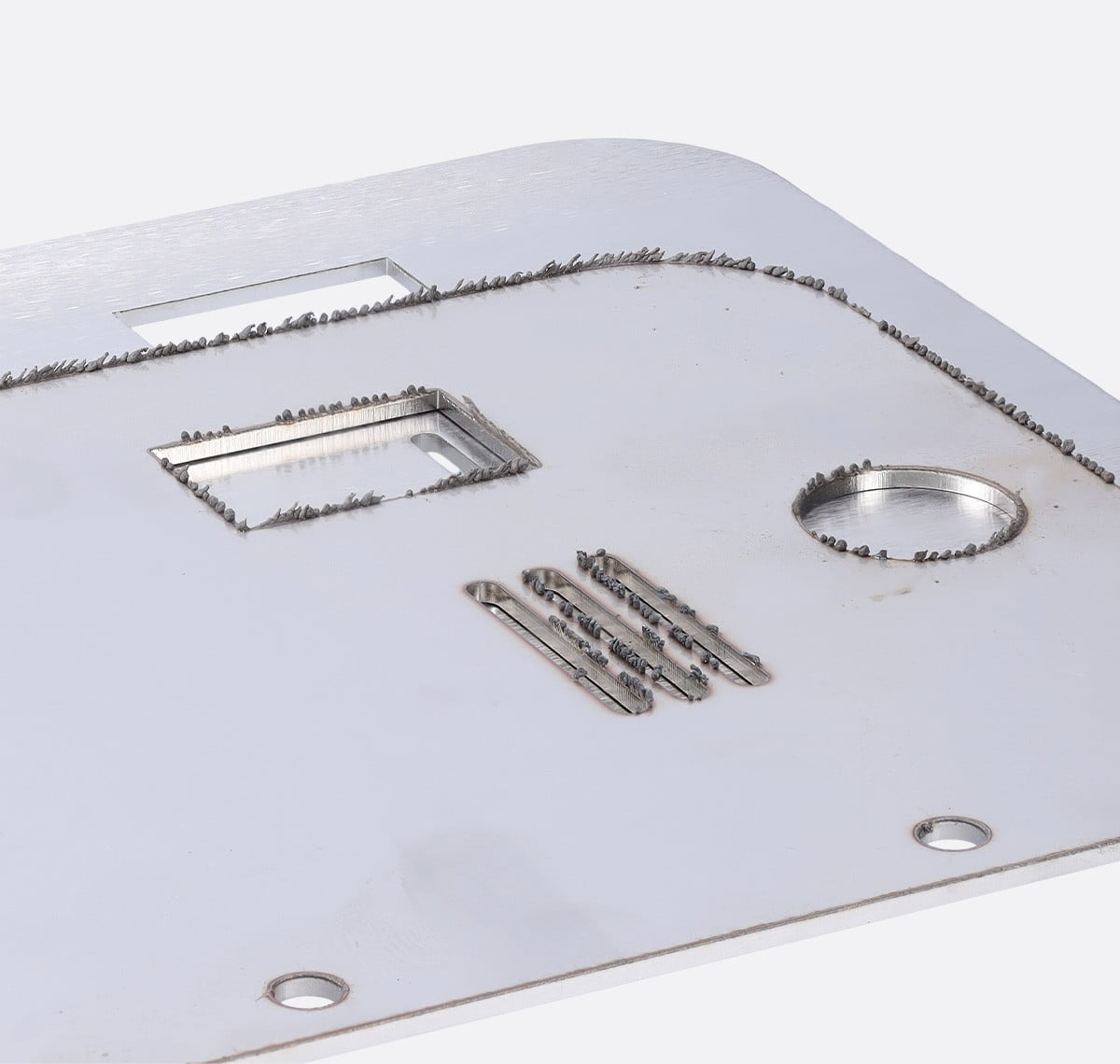

SCHLACKEENTFERNUNG

Beim Plasma- oder Autogenschneiden kommt es häufig zu starken Aufschmelzungen und einem Durchsacken der Schmelze an der Strahlaustrittsseite. Die sogenannte Schlacke tritt sowohl an den Innen- als auch an den Außenkonturen des Bauteils auf und muss für eine wirtschaftliche Weiterbearbeitung entfernt werden.

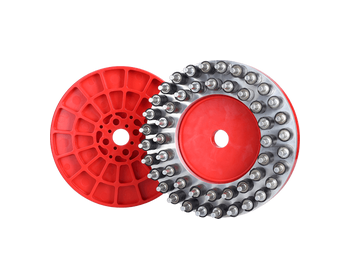

Gängige manuelle Methoden für die Schlackeentfernung sind das Abschlagen mit Hammer und Meißel oder das Schleifen mit einem Winkelschleifer. Im maschinellen Bereich können überschüssige Werkstoffanhäufungen durch Schleifen mit einer weichen Kontaktwalze entfernt werden. Eine weitere industrielle Methode stellt das Abschlagen mittels einer Schlackehammerbürste dar, die aus einer Vielzahl flexibel gelagerter Pins besteht.

Auf unserer Webseite unter dem Bereich Wissen & News teilen wir zusätzliche Informationen, um Ihre Prozesse zu verbessern.

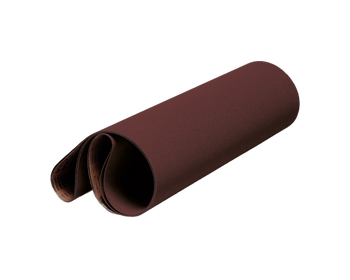

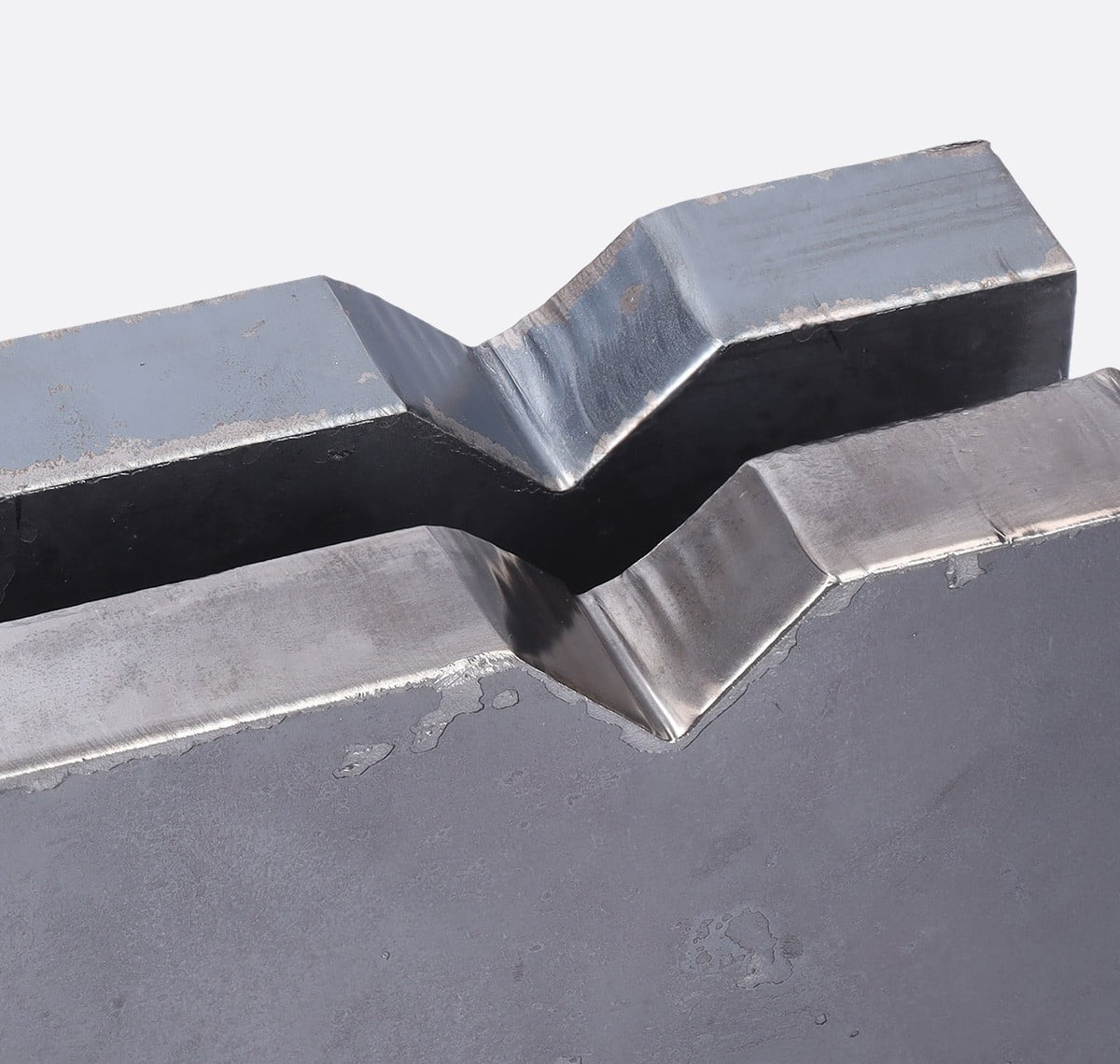

02 VORSCHLEIFEN &

ENTGRATEN

Bei laser-, plasma- und autogengeschnittenen oder gestanzten Blechteilen ist eine Gratbildung oftmals nicht zu vermeiden. Der Grat bzw. Primärgrat ist ein Werkstoffgebilde an der Schnittkante von Bauteilen, das über die ursprünglichen Werkstückkanten und -oberflächen hinausragt. Weitere Abweichungen vom Sollzustand sind z. B. durch Laserschneiden verursachte Spritzer an der Bauteiloberfläche, Unebenheiten oder Verzunderungen der Oberfläche. Ein Nebenprodukt der Primärgratentfernung ist der sogenannte Sekundärgrat. Dieser erstreckt sich in Richtung der Bauteiloberfläche und entsteht durch unzureichenden Abtrag sowie gleichzeitigem Umformen des Restmaterials.

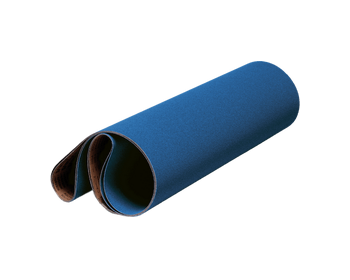

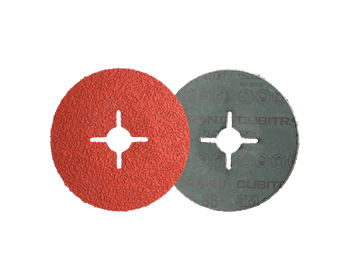

Durch Schleifen werden üblicherweise Primärgrat, Spritzer, Unebenheiten und/oder Zunderschichten entfernt. Bei der Primärgratentfernung steht zudem die Minimierung der Sekundärgratbildung im Fokus. Um die unerwünschten Nebeneigenschaften auf dem Blech rückstandslos zu entfernen, sind spezielle Trägersysteme für Schleifbänder, -scheiben oder -bögen erforderlich.

Auf unserer Webseite unter dem Bereich Wissen & News teilen wir zusätzliche Informationen, um Ihre Prozesse zu verbessern.

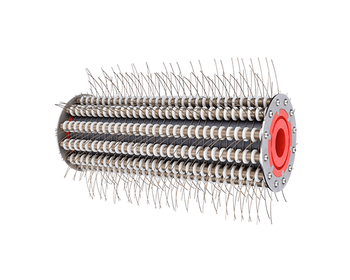

03 ENTGRATEN &

VERRUNDEN

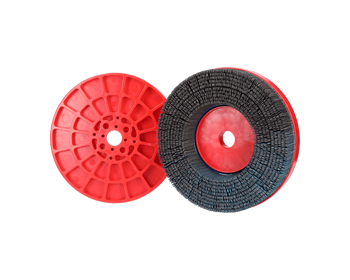

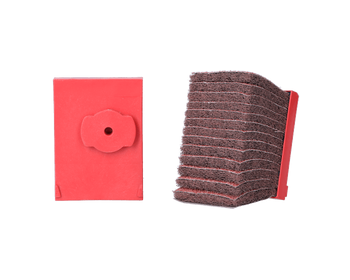

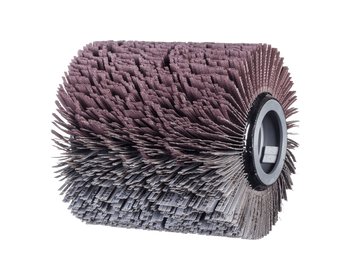

In diesem Prozessschritt werden die Primär- und Sekundärgrate entfernt sowie die Kanten verrundet. Um die Voraussetzungen für nachfolgende Prozessschritte (Pulverbeschichtung, Nasslackierung, Galvanisierung, Eloxierung, usw.) zu schaffen und eine Verletzungsgefahr durch scharfe Kanten auszuschließen, wird die Entfernung des Primär- bzw. Sekundärgrats oftmals mit der sogenannten Kantenverrundung kombiniert. Die Verrundungen reichen von wenigen Zehntelmillimetern bis zu Radien von 2 mm oder sogar größer. Diese Radien werden mittlerweile von Normen wie z. B. DIN EN 1090 gefordert.

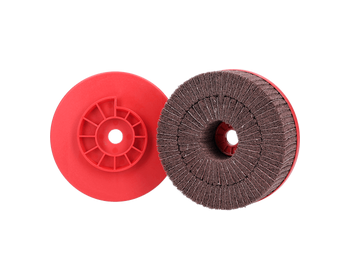

Das Entgraten und Kantenverrunden erfolgt durch flexible abrasive Werkzeuge mit hoher Anpassungsfähigkeit an Innen- und Außenkonturen wie Radien, Bohrungen und Ausschnitte. Eingesetzt werden die entsprechenden Entgratteller, Entgratwalzen, Entgratblöcke und Entgratbürsten auf Handmaschinen sowie Schleif- und Entgratmaschinen. Letztere verfügen beispielsweise über Planetenkopfsysteme oder oszillierende Aggregate zur gleichmäßigen Bearbeitung der Kanten.

Auf unserer Webseite unter dem Bereich Wissen & News teilen wir zusätzliche Informationen, um Ihre Prozesse zu verbessern.

04

OXIDENTFERNUNG

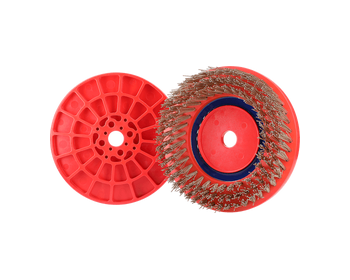

Mit Sauerstoff geschnittene Bauteile weisen an den Schnittkanten Oxidschichten auf. Diese „dunklen Schichten“ stellen für nachfolgende Prozesse ein Anhaftungsrisiko dar. Beispielsweise können sie zum Abplatzen der Beschichtung führen und müssen daher entfernt werden.

Die mechanische Beseitigung der Oxidschicht erfolgt durch Schleifen oder mittels Bürsten. Beide Bearbeitungsmöglichkeiten können bei manuellen Bearbeitungsprozessen eingesetzt werden. Im Bereich der maschinellen Bearbeitung finden meist Bürsten Anwendung, die dank eines speziell entwickelten Drahtbesatzes in innovativer mehrreihiger Anordnung flexibel den Bauteilkonturen folgen und metallisch blanke Kantenoberflächen erzielen.

Auf unserer Webseite unter dem Bereich Wissen & News teilen wir zusätzliche Informationen, um Ihre Prozesse zu verbessern.

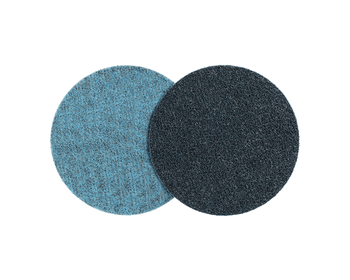

05

FINISH-SCHLEIFEN

Dieser Prozessschritt dient dem Ausschleifen von Kratzspuren sowie der Herstellung einer dekorativen Oberfläche. Bestimmte Schliffbilder bis hin zu Spiegelhochglanz können auf den Blechoberflächen erreicht werden.

Im letzten Bearbeitungsschritt werden hauptsächlich Schleifvlies-, Schleifgewebe- und Filzwerkzeuge als Endlosband bzw. als Walze eingesetzt. In manuellen Bearbeitungsprozessen hängt das Ergebnis bzw. auch die Reproduzierbarkeit erheblich vom Bediener ab. Beim maschinellen Finishen muss die Maschine über entsprechende Einstellmöglichkeiten (z. B. stehendes Schleifband) verfügen.

Auf unserer Webseite unter dem Bereich Wissen & News teilen wir zusätzliche Informationen, um Ihre Prozesse zu verbessern.

IHRE ANSPRECHPARTNER

MARC BÖCK

Dipl.-Ing. (FH) Dipl.-Kfm. (FH)

CEO

ANJA BERSCHEIT

M.Sc.

Head of Automation & Quality